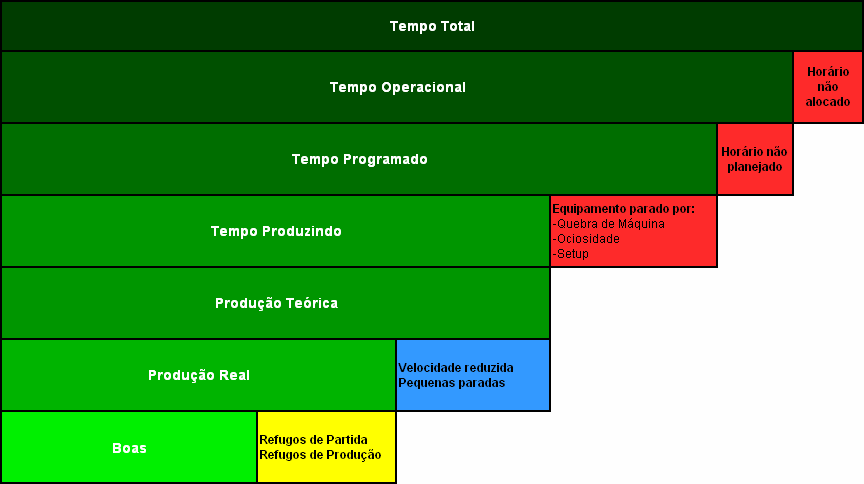

As seguir é apresentado um mapa de como o tempo é utilizado pelo equipamento. Compreender estes tempos é fundamental para a definição do OEE.

Tempo Total

24 horas por dia, 365 dias por anos. É o tempo cheio.

Horário Não Alocado

É o tempo em que a fábrica não está funcionando.

Exemplos: o terceiro turno para uma empresa que só trabalha 2 turnos. Os finais de semana para as empresas que não trabalham nos finais de semana. Ou seja, é o horário quando a empresa está com as portas fechadas.

Tempo Operacional

É o Tempo Total menos o Horário Não Alocado. Este é o tempo disponível máximo que a produção poderia contar para utilizar o equipamento.

Horário Não Planejado

É o tempo em que a equipe de produção não pode utilizar o equipamento por razões alheias às suas responsabilidades. Exemplo: Equipamento parado por não haver encomendas, ou por haver sobre-capacidade, ou por estar sendo utilizado pelo setor de engenharia para fazer um lote de testes.

Tempo Programado

É o Tempo Operacional menos o Tempo Não Planejado. Ou seja é o tempo que a máquina está disponível para a equipe de produção produzir o que tem que ser produzido. A equipe de produção é responsável por este tempo. Este é o tempo base utilizado para cálculo do OEE.

Tempo de Equipamento Parado

É quando não está saindo peças do equipamento devido algum problema com o equipamento, ou devido ociosidade ou devido preparação/setup do equipamento. Exemplos: Parado porque motor queimou. Parado porque está aguardando reabastecimento. Parado para preparação do equipamento devido troca de produto.

Tempo Produzindo

É quando está tendo saídas de peça do equipamento, independente de sua qualidade, ou seja, peça boa ou ruim.

Velocidade Padrão de Produção

A velocidade padrão de produção de um produto é a máxima velocidade com que o produto pode ser produzido no equipamento, e é definido pelo departamento de engenharia.

Quando o equipamento é projetado especificamente para fabricar um produto ou uma família de produtos, a velocidade padrão a ser considerada é a velocidade do equipamento informada pelo fornecedor do equipamento.

Tempo Ciclo Padrão

É o tempo de um ciclo de máquina quando a máquina está rodando na Velocidade Padrão do Produto.

No caso do equipamento que é projetado especialmente para fabricar um produto, o tempo ciclo padrão a ser utilizado é o tempo ciclo de operação do equipamento.

Quantidade Produção Teórica

É a quantidade que seria produzida se a máquina estivesse operando na velocidade padrão do produto.

Exemplo 1

A máquina trabalhou durante 5 horas produzindo o produto ABC, que tem tempo ciclo padrão de 20 segundos, qual é a produção teórica?

Tempo ciclo de 20 segundos = 3 peças/minuto

Produção Teórica = 5 horas x 60 minutos x 3 peças/minuto = 900 peças

Exemplo 2

A máquina trabalhou durante 6 horas, sendo que 4 horas produzindo o produto ABC que possui tempo ciclo de 20 segundos e 2 horas produzindo o produto XYZ, que possui tempo ciclo de 10 segundos. Qual a produção teórica nestas 6 horas?

Produção Teórica – ABC = 4 horas x 60 minutos x 3 pçs/min = 720 peças

Produção Teórica – XYZ = 2 horas x 60 minutos x 6 pçs/min = 720 peças

Produção Teórica Total = 1440 peças

Quantidade Produção Total

É a quantidade produzida real, independente de sua qualidade, ou seja, os itens bons mais os itens ruins.

Tempo de Máquina Parada devido Pequenas Parada

É quando não está saindo peça da máquina devido interrupções de produção de pequena duração. Como estas paradas são muito pequenas normalmente elas não são apontadas e seu tempo é considerado como tempo produzindo.

Perdas por Velocidade Reduzida

É a perda decorrente da operação da máquina em velocidade inferior à velocidade padrão para o produto em produção.

Exemplo: o tempo ciclo padrão de um item é de 20 segundos e a máquina está trabalhando com tempo ciclo de 30 segundos. Em um minuto a máquina executa 2 ciclos quando poderia executar 3 ciclos. Ou seja, a cada 1 minuto, 20 segundos são perdidos por estar trabalhando em velocidade reduzida.

Exemplo:

Usando como exemplo o item acima, após 1 hora trabalhando com o ciclo de 30 segundos, teremos:

Quantidade produzida = 3600 s/ 30 s = 120 itens produzidos.

Quantidade produção teórica = 3600 s / 20 = 180 itens.

Perdas por trabalhar em velocidade reduzida = 180 – 120 = 60 itens.

O que equivale a 20 minutos de produção perdida, se considerar que para produzir 120 itens no tempo padrão seriam necessários apenas 40 minutos.

Peças boas

São as peças que encontraram as especificações necessárias na primeira vez. Aquela peça que não encontrou a especificação na primeira vez, mas que se for retrabalhada pode ser considerada boa, esta peça também deve ser considerada como ruim em termos de OEE.

O mesmo conceito é aplicado para aquelas peças que não atenderam as especificações iniciais e serão vendidos como um produto de segunda linha. Para o OEE estas peças são consideradas ruins.

Peças ruins

São as peças que não encontraram as especificações na primeira vez.

Aqui podemos dividir as peças ruins em dois grandes grupos: peças ruins geradas durante preparação do equipamento e peças ruins geradas durante a produção, visto que as causas que levam à estas perdas podem ser bem diferentes.

Deseja saber como calcular o OEE?

Acesse a página “Como calcular o OEE“.

Baixe planilha com exemplo de como calcular o OEE.

Acesse a página “Baixar planilha OEE“.

Lista de Motivos de Parada de Produção

Conheça as boas práticas para definir uma lista de motivos de paradas. “Clique aqui“.